數字化智能工廠MES項目實施建設方案 PLM、NX、ERP、MES、TIA及WMS供應鏈管理集成實踐

1. 引言:邁向數字化智能工廠的時代浪潮

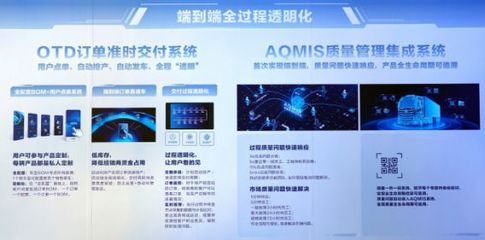

在全球制造業轉型升級的浪潮中,數字化智能工廠已成為提升核心競爭力、實現可持續發展的關鍵路徑。本方案旨在構建一個以制造執行系統(MES)為核心,深度融合產品生命周期管理(PLM)、西門子NX設計軟件、企業資源計劃(ERP)、全集成自動化(TIA)以及倉儲管理系統(WMS)的集成化信息平臺。通過這一平臺,我們將打通從產品設計、工藝規劃、生產制造到倉儲物流及供應鏈管理的全價值鏈數據流,實現生產過程的透明化、可控化與智能化,最終打造一個高效、柔性、綠色的現代化智能工廠。

2. 項目總體目標與建設原則

核心目標:

1. 生產透明化: 實時監控生產現場的人、機、料、法、環數據,實現生產過程的可視化與可追溯。

2. 運營精益化: 優化生產排程,降低在制品庫存,縮短制造周期,提升設備綜合效率(OEE)。

3. 管理協同化: 打破PLM、ERP、MES、WMS間的信息孤島,實現設計、計劃、執行、物流的無縫協同。

4. 決策數據化: 基于集成的數據湖,通過數據分析與挖掘,為管理決策提供實時、準確的數據支持。

建設原則:

整體規劃,分步實施: 確保系統架構的前瞻性與擴展性,按業務優先級分階段穩步推進。

集成驅動,標準先行: 以系統集成為核心,統一數據標準與接口規范,確保信息流暢互通。

業務主導,技術賦能: 以解決實際業務痛點為導向,利用先進信息技術賦能制造流程。

安全可靠,持續演進: 保障系統與數據安全,建立可持續的運維與優化機制。

3. 核心信息系統架構與集成設計

本項目構建的是一套“頂層設計、縱向集成、橫向協同”的集成化信息系統架構。

3.1 核心系統功能定位

PLM(與NX集成): 作為產品數據的源頭,管理從概念、設計(利用NX進行三維設計與仿真)、工藝到報廢的全生命周期數據,為MES提供準確的物料清單(BOM)和工藝路線。

ERP: 作為企業運營的核心,負責主生產計劃、物料需求計劃、財務與成本管理。向MES下達生產訂單,并接收MES反饋的完工、工時、物料消耗數據。

MES: 作為生產指揮中樞,接收ERP訂單,并將其分解為詳細的工序級作業指令;調度車間資源;采集生產現場實時數據;管理生產質量;跟蹤產品譜系。

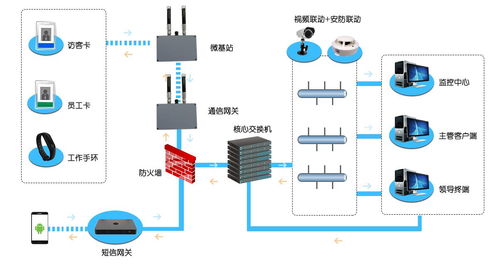

TIA(全集成自動化): 作為工業神經末梢,通過PLC、SCADA等控制與監控設備,實現與生產線自動化設備的深度交互,為MES提供實時設備狀態、工藝參數,并執行MES下發的控制指令。

* WMS: 管理原材料、半成品、成品的倉儲物流,實現庫存精準化管理、智能揀選與配送。與MES協同,實現物料按需準時配送至線邊;與ERP協同,完成出入庫財務過賬。

3.2 系統集成總線與數據流

我們建議采用企業服務總線(ESB)或基于微服務的API網關作為集成平臺,定義標準化的數據交換協議(如WebService、RESTful API、OPC UA)。關鍵數據流包括:

- 設計到制造流: PLM(經NX驗證的)EBOM -> 通過工藝重構轉換為MBOM及工藝文件 -> 同步至MES。

- 計劃到執行流: ERP生產訂單/計劃 -> 發布至MES -> MES進行詳細排產并生成工單。

- 執行到控制流: MES工序指令 -> 下發至TIA系統 -> 驅動設備執行。

- 執行反饋流: TIA采集的設備、質量數據 -> 實時上報MES -> MES匯總生產實績(完工、損耗、工時) -> 反饋至ERP用于成本結算。

- 物料協同流: MES生成物料需求 -> 觸發WMS進行揀選配送 -> WMS反饋配送狀態及庫存信息至MES與ERP。

4. 分階段實施路線圖

第一階段:基礎平臺建設與MES核心模塊上線(1-6個月)

完成IT基礎設施評估與升級。

部署MES系統,優先實施資源管理、工序調度、數據采集、生產跟蹤等核心模塊。

實現MES與ERP在訂單、物料層面的基礎集成。

在試點產線進行部署與驗證。

第二階段:深度集成與擴展(7-15個月)

完成MES與PLM/NX的深度集成,實現基于三維工藝的作業指導。

實現MES與TIA的全面集成,實現設備聯網與參數監控、程序下發。

部署WMS,并實現與MES的物料拉動集成。

將MES推廣至全車間主要產線。

第三階段:智能化提升與持續優化(16-24個月及以上)

基于集成的數據平臺,構建生產績效、質量分析、預測性維護等大數據分析模型。

引入高級排產(APS)、數字孿生等進階應用。

* 持續優化流程,深化系統應用,構建持續改進的文化與機制。

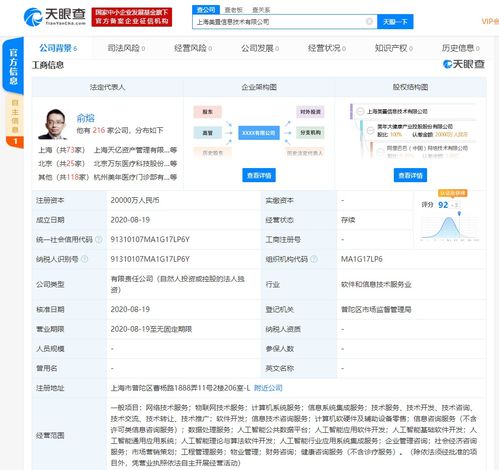

5. 信息系統集成服務保障

成功的集成依賴于專業的服務。我們將提供:

- 全生命周期服務: 涵蓋前期咨詢、藍圖設計、系統實施、開發集成、培訓上線及運維支持。

- 專業的集成團隊: 由兼具OT與IT知識的復合型人才組成,精通各系統接口技術。

- 風險管理與變更管理: 制定詳細的風險應對預案和變更管理流程,確保項目平穩推進。

- 知識轉移與培訓: 為客戶團隊提供全面培訓,確保系統有效使用與自主維護。

6. 預期效益與投資回報

實施本方案預計將帶來:

- 生產效率提升: 制造周期縮短15%-25%,設備OEE提升5%-15%。

- 質量成本降低: 產品不良率降低10%-20%,質量追溯時間從小時級降至分鐘級。

- 運營成本優化: 在制品庫存減少20%-30%,物料配送效率提升30%以上。

- 管理決策增強: 實現基于實時數據的科學決策,提升市場響應速度。

7. 結論

本《數字化智能工廠MES項目實施建設方案》不僅是一套技術解決方案,更是一次深刻的制造運營模式變革。通過PLM、NX、ERP、MES、TIA及WMS的有機集成,我們將構建一個數據驅動、虛實融合、柔性智能的制造新生態,為企業奠定在工業4.0時代領跑的堅實基礎,實現卓越運營與價值創新。

如若轉載,請注明出處:http://www.zhaojiahuahui.cn/product/51.html

更新時間:2026-02-19 12:04:21